1. Übersicht

Erdöl ist ein komplexes Gemisch, das hauptsächlich aus Kohlenwasserstoffen besteht. Die relativen Molekularmassen von Kohlenwasserstoffen und Nichtkohlenwasserstoffverbindungen in Erdöl liegen im Bereich von Zehntausenden bis Tausenden, und die entsprechenden Siedepunkte reichen von Normaltemperatur bis über 500 Grad. Auch die molekularen Strukturen sind vielfältig.

Die Erdölraffinerieindustrie produziert Benzin, Kerosin, Diesel und andere Kraftstoffe sowie Rohstoffe für die chemische Industrie. Es handelt sich um eine der wichtigsten Säulenindustrien der Volkswirtschaft. Es hängt mit der wirtschaftlichen Lebensader und der Energiesicherheit des Landes zusammen. Es ist äußerst wichtig für die Volkswirtschaft, die Landesverteidigung und die soziale Entwicklung. Status und Rolle. Alle Wirtschaftsmächte der Welt sind in der Ölraffinerie- und Petrochemieindustrie mächtig.

Erdöl kann nicht direkt als Kraftstoff für Motoren von Autos, Flugzeugen, Schiffen und anderen Transportfahrzeugen verwendet werden, noch kann es direkt als Schmiermittel, Lösungsmittelöl, Prozessöl und andere Produkte verwendet werden. Es muss verschiedene Verarbeitungsprozesse durchlaufen, um verschiedene Erdölprodukte zu erhalten, die den Qualitätsanforderungen entsprechen. Produkt.

Die Destillation von Erdöl und seinen Produkten ist die grundlegendste Anlagenausrüstung der Ölraffinierungsanlage. Es ist eine unverzichtbare Ausrüstung für jedes Primärverarbeitungs- und Sekundärverarbeitungsgerät. Rohöl kann durch atmosphärische Destillation in Benzin-, Kerosin- und Dieselfraktionen fraktioniert werden. Aufgrund der unterschiedlichen Eigenschaften von Rohöl können einige dieser Fraktionen direkt als Produkte verwendet werden, während andere raffiniert oder verarbeitet werden müssen. Das atmosphärische Öl am Turmboden wird unter vermindertem Druck destilliert. Abhängig von der Art des Rohöls oder dem Verarbeitungsplan können die resultierenden Fraktionen als Crack-Rohstoffe (thermisches Cracken, katalytisches Cracken, Hydrocracken usw.) oder Schmieröl-Rohstoffe oder als Ethylen-Crack-Rohstoffe verwendet werden. Das Bodenöl des Vakuumturms kann als Rohstoff für Heizöl, Asphalt, Verkokung oder andere Restölverarbeitungen (Lösungsmittelentasphaltierung, katalytisches Restölcracken, Restölhydrocracken usw.) verwendet werden.

Für die Destillation von Rohöl in meinem Land verwenden große inländische Raffinerien im Allgemeinen atmosphärische und Vakuumanlagen, die 2,5 bis 2,7 Millionen Tonnen Rohöl pro Jahr verarbeiten. Es besteht aus elektrischer Entsalzung, anfänglichem Destillationsturm, atmosphärischem Turm, Vakuumturm, atmosphärischem Heizofen und Vakuumheizung. Es besteht aus einem Ofen, einer Produktdestillation und einem selbsterzeugten Dampfsystem. Dieses Gerät produziert nicht nur qualifiziertes Benzin, Flugkerosin, Lampenkerosin und Diesel, sondern auch katalytische Crack-Rohstoffe, oxidierte Asphalt-Rohstoffe und Restöl; Für Kraftstoff-Schmieröl-Raffinerien muss auch Schmieröl-Grundöl hergestellt werden. Jede Raffinerie verwendet unterschiedliche Arten von Rohöl, und wenn die Art des Rohöls geändert wird, muss der Produktionsplan geändert werden. Der Prozessablauf der Atmosphären- und Vakuumvorrichtung vom Typ Kraftstoff-Schmieröl ist: Wenn das Rohöl vom Tankbereich zur Atmosphären- und Vakuumvorrichtung geleitet wird, beträgt die Temperatur im Allgemeinen etwa 30 °C und wird zum Wärmetauscher geleitet Wärmeaustausch durch die Rohölpumpe. Nach dem Wärmeaustausch erreicht die Temperatur des Rohöls 110 °C und gelangt in den elektrischen Entsalzungstank zur primären und sekundären Entsalzung. Nach der Entsalzung erwärmt es sich durch Wärmeaustausch auf etwa 220 °C und gelangt zur Destillation in den primären Destillationsturm. Das Rohöl am Boden des anfänglichen Destillationsturms wird von der Pumpe auf zwei Wegen zum Wärmetauscher geleitet, um Wärme auf etwa 290 °C auszutauschen. Es wird auf zwei Arten zum Atmosphärendruck-Heizofen geleitet und auf etwa 370 °C erhitzt, bevor es in den Atmosphärendruckturm gelangt. Benzin wird von der Spitze des atmosphärischen Turms destilliert, Kerosin wird von der ersten Seitenleitung (als erste Leitung bezeichnet) destilliert, Diesel wird von der zweiten Seitenleitung (die zweite Leitung wird oft als zweite Leitung bezeichnet) produziert. Aus der dritten Seitenlinie werden Schmierstoffe oder Katalysatoren und aus der vierten Seitenlinie Katalysatormaterialien hergestellt. Das Schweröl am Boden des Normaldruckturms wird zum Normaldruck-Heizofen gepumpt, auf 390 °C erhitzt und dann zur Vakuumdestillation in den Vakuumturm geschickt. Reduzieren Sie die erste und die zweite Leitung, um Schmiermittel oder Druckmaterial zu produzieren, und reduzieren Sie die dritte und vierte Leitung, um Schmiermittel zu produzieren.

2. Prozesseinführung

1. Rohöl-Wärmeaustauschsystem

Das Rohöl wird durch statischen Druck vom Öltank zum Einlass der Rohölpumpe gefördert. In den Filter vor dem Einlass der Rohölpumpe werden Demulgator und Wasser eingespritzt, die für die elektrische Entsalzung von Vorteil sind, und von der Pumpe zur Entsalzung und Entwässerung in den elektrischen Entsalzungstank gefördert.

Unter der Wirkung der elektrischen Feldkraft, die durch den Hochspannungswechselstrom von 12.000 bis 24.000 Volt im elektrischen Entsalzungstank erzeugt wird, und der Wirkung des Demulgators aggregieren die winzigen Wassertröpfchen zu großen Wassertröpfchen, die sich absetzen und vom Rohöl trennen . Da der größte Teil des Salzes im Rohöl in Wasser gelöst ist, umfasst die Dehydrierung auch die Entsalzung.

Nachdem das Rohöl den elektrischen Entsalzungstank verlassen hat, tauscht das Rohöl weiterhin Wärme mit dem Öl aus und gelangt in die 31. Schicht des atmosphärischen Turms.

2. Erstes Destillationssystem

Beim Entsalzen tauscht das dehydrierte Rohöl Wärme auf 215–230 °C aus und gelangt in den ersten Destillationsturm. Die Fraktion mit einem anfänglichen Destillationspunkt von -130 °C wird am oberen Ende des Turms destilliert. Nach der Kondensation und Kühlung wird ein Teil davon für den Rückfluss am oberen Ende des Turms verwendet und der andere Teil wird als Reformierungsrohstoff oder größer abgeführt. Schwerbenzin, auch Erstöl genannt.

3. Normaldrucksystem

Das Rohöl vom Boden des ersten Destillationsturms wird in einem Normaldruck-Heizofen auf 350–365 °C erhitzt und gelangt dann in den Normaldruck-Fraktionierungsturm. Kalter Rückfluss wird in die Oberseite des Turms geleitet, um die Temperatur an der Oberseite des Turms auf 90–110 °C zu regeln. Die Temperatur steigt vom oberen Ende des Turms bis zum Zufuhrbereich allmählich an. Unter Ausnutzung der unterschiedlichen Siedepunktbereiche der Fraktionen wird Benzin an der Spitze des Turms ausgedampft, und Kerosin, leichtes Dieselöl und schweres Dieselöl werden an der ersten Seitenleitung, der zweiten Seitenleitung usw. ausgedampft jeweils dritte Seitenlinie. Nachdem diese Nebenfraktionen mithilfe von überhitztem Dampf in einem Normaldruck-Stripperturm in leichte Komponenten extrahiert wurden, wird ein Teil der Wärme durch Wärmeaustausch zurückgewonnen und dann auf eine bestimmte Temperatur abgekühlt, bevor sie an die Vorrichtung weitergeleitet werden. Die Temperatur am Boden des Turms beträgt etwa 350 °C. Das unverdampfte Schweröl am Boden des Turms wird als Speiseöl für den Vakuumturm verwendet, nachdem die leichten Bestandteile durch heißen Wasserdampf extrahiert wurden. Um die Dampf- und Flüssigkeitsbelastung in jedem Teil des Turms entlang der Turmhöhe relativ gleichmäßig zu machen und die Rückflusswärme voll auszunutzen, werden im Allgemeinen 2–3 Zwischenzirkulationsrückflüsse zwischen den seitlichen Entnahmeöffnungen des Turms eingefügt Turm.

4. Druckreduziersystem

Das Schweröl am Boden des Normaldruckturms wird in den Vakuumheizofen gepumpt, auf 390–400 °C erhitzt und in den Vakuumfraktionierungsturm geleitet. Es kommt kein Produkt aus der Turmspitze. Nachdem das abgetrennte nicht kondensierbare Gas kondensiert und abgekühlt wurde, wird das nicht kondensierbare Gas normalerweise mit einem zweistufigen Dampfstrahler extrahiert, um den Restdruck im Turm bei 1,33–2,66 kPa zu halten und so sicherzustellen, dass das Öl vollständig ist unter vermindertem Druck absorbiert. Ausdampfen. Turmseitig werden aus der ersten und zweiten Seitenleitung Schmierölfraktionen bzw. gekrackte Speiseöle unterschiedlichen Gewichts entnommen. Nachdem sie durch Gas gestrippt und durch Wärmeaustausch gekühlt wurden, kann ein Teil davon zur Zirkulation und zum Rückfluss in den Turm zurückgeführt werden, und ein Teil davon kann aus dem Gerät geleitet werden. Der Vakuumrückstand am Boden des Turms wird ebenfalls in überhitzten Dampf geblasen, um leichte Bestandteile zu extrahieren. Nachdem die Extraktionsrate erhöht wurde, wird mit einer Pumpe abgesaugt. Nach dem Wärmeaustausch und der Abkühlung wird es aus dem Gerät abgeführt. Es kann als Eigenverbrauchsbrennstoff oder kommerzielles Heizöl oder als Asphaltrohstoff verwendet werden. oder Ausgangsmaterial für Propan-Entasphaltierungsanlagen zur weiteren Herstellung von Schwerschmierstoffen und Asphalt.

3. Hauptsteuerkreis des Normal- und Vakuumgeräts

Die Rohöldestillation ist ein kontinuierlicher Produktionsprozess. Eine Atmosphären- und Vakuumanlage, die 2,5 Millionen Tonnen Rohöl pro Jahr verarbeitet, verfügt im Allgemeinen über 130 bis 150 Regelkreise. Im Folgenden werden einige typische Regelkreise vorgestellt.

1. Dekompressionsofen

Der Druck des 0,7 MPa-Dampfes im Dekompressionsofen wird in separaten Bereichen geregelt. Der Druck des 0,7-MPa-Dampfes im Dekompressionsofen wird durch Ergänzung des 1,1-MPa-Dampfes oder durch Ableitung des Abgases über das 0,4-MPa-Abgasrohrnetz eingestellt. Die Verwendung von DCS zur Steuerung des Dampfdrucks von 0,7 MPa wird über das DCS-Funktionsmodul berechnet und beurteilt, um eine Split-Range-Steuerung des Dampfdrucks zu erreichen. Das 0,7-MPa-Dampfdruckerkennungssignal wird an den Funktionsblockregler gesendet, der ein 4-12-mA-Segment zur Einstellung des 1,1-MPa-Dampfeinlassrohrnetz-Regelventils und ein 12-20-mA-Segment zur Regelung des 0,4-MPa-entladenen Gasrohrnetzes ausgibt Regelventil. Dies basiert tatsächlich auf dem Hard-Range-Splitting-Schema herkömmlicher Instrumente, um eine Split-Range-Anpassung zu erreichen und einen stabilen Dampfdruck von 0,7 MPa aufrechtzuerhalten.

2. Kontrolle der Rückflusswärmelast im Mittelteil des Normaldruckturms und des Druckreduzierturms

Die Hauptfunktion des Rückflusses in der mittleren Stufe besteht darin, einen Teil der Wärmelast im Turm abzuführen. Die Wärmelast des Mittelteil-Rückflusses ist das Produkt aus der Temperaturdifferenz vor und nach der Kühlung des Mittelteil-Rückflusses durch den Wärmetauscher, dem Mittelteil-Rückflussvolumen und der spezifischen Wärme. Die Reflow-Durchflussrate wird durch die Größe der Reflow-Wärmebelastung im Mittelteil bestimmt. Der Mittelteil-Rücklauf ist der Mittelweg des Hilfskreislaufs, und die Wärmelast des Mittelteils wird zur Kaskadierung des Mittelteil-Rücklaufs verwendet, um einen Kaskadenregelkreis zu bilden. Der DCS-Rechner-Funktionsblock dient zur Berechnung der Temperaturdifferenz vor und nach der Kühlung sowie zur Berechnung der Wärmelast. Der Wert für die Wärmelast des Hauptkreislaufs wird vom Arbeiter oder vom Host-Computer vorgegeben.

3. Verbessern Sie die Steuerung der thermischen Effizienz des Heizofens

Um den thermischen Wirkungsgrad des Heizofens zu verbessern und Energie zu sparen, wurden Methoden wie das Vorwärmen der in den Ofen eintretenden Luft, die Reduzierung der Rauchgastemperatur und die Steuerung des Luftüberschusskoeffizienten eingesetzt. Im Allgemeinen nutzt die Heizungsofensteuerung Rauchgas als Wärmeträger, um die in den Ofen eintretende Luft vorzuwärmen. Durch die Regelung des Ofendrucks auf den Normalwert wird der thermische Wirkungsgrad sichergestellt und der sichere Betrieb des Heizofens gewährleistet.

4. Ofendruckregelung

In der Strahlungs-Konvektionskammer des Normaldruckofens und des Dekompressionsofens ist ein Mikrodifferenzdrucktransmitter installiert, um den Unterdruck des Ofens zu messen. Der Langhubantrieb dient zur Verstellung der Öffnung der Rauchgasumlenkung über die Pleuelstange. Halten Sie den Normaldruck im Ofen aufrecht.

5. Kontrolle des Sauerstoffgehalts im Rauchgas

Im Allgemeinen wird ein Zirkonoxidanalysator zur Messung des Sauerstoffgehalts im Rauchgas verwendet. Der Sauerstoffgehalt wird verwendet, um die Öffnung des Gebläseeinlassleitblechs und die in den Ofen eintretende Luftmenge zu steuern, um den besten Luftüberschusskoeffizienten zu erreichen und die thermische Effizienz des Heizofens zu verbessern.

6. Regelung der Austrittstemperatur des Heizofens

Für die Regelung der Austrittstemperatur des Heizofens gibt es zwei technische Lösungen, die über den Schalter (oder Softschalter) auf dem Prozessbildschirm des Heizofens umgeschaltet werden. Eine Lösung besteht darin, die gesamte Auslasstemperatur in Verbindung mit den Heizöl- und Brenngasdurchflussraten zu steuern, und die andere Lösung besteht darin, die Steuerung zwischen den Wärmeabsorptions- und Wärmeversorgungswerten des Heizofens auszugleichen. Die Steuerung des Brennwertgleichgewichts erfordert die Verwendung vieler Rechnerfunktionsblöcke zur Berechnung des Brennwerts und gleichzeitig die Verwendung des PID-Funktionsblocks zur Brennwertsteuerung. Sein gegebener Wert ist das Produkt der Differenz zwischen der Zufuhrdurchflussrate, der spezifischen Wärme, der Zufuhrauslasstemperatur und der Einlasstemperatur des Heizofens, also dem endothermen Wert. Der Messwert ist der Heizwert von Heizöl und Brenngas, also der Heizwert. Die Steuerung des Brennwertgleichgewichts kann den Energieverbrauch senken, einen reibungslosen Betrieb ermöglichen und die Ofenaustrittstemperatur effektiver regeln. Die Entwicklung und Implementierung des Systems nutzt die Möglichkeiten der Instrumentierung innerhalb des DCS voll aus.

7. Normaldruck-Turm-Entkopplungssteuerung

Der atmosphärische Turm hat vier Seitenlinien. Änderungen im Extraktionsvolumen einer Seitenleitung verändern den internen Rückfluss unterhalb des Extraktionsbodens und wirken sich somit auf die Produktqualität jeder Seitenleitung unterhalb der Seitenleitung aus. Im Allgemeinen können der normale anfängliche Destillationspunkt der ersten Linie, der normale Trockenpunkt der zweiten Linie (90 % Trockenpunkt) und die normale Viskosität der dritten Linie als Qualitätsindikatoren im Betrieb verwendet werden. Um die Ausbeute an Leichtöl zu verbessern, die Produktqualität jeder Seitenlinie sicherzustellen und die gegenseitige Beeinflussung jeder Seitenlinie zu überwinden, wird eine Entkopplungssteuerung der Seitenlinien des atmosphärischen Turms übernommen. Am Beispiel der konstanten zweiten Leitung kann die konstante Entnahmemenge der zweiten Leitung durch den Entnahmefluss der zweiten Leitung gesteuert werden, oder sie kann durch die Entkopplungsmethode gesteuert und durch den Prozessbildschirmschalter umgeschaltet werden. Die Entkopplungsmethode verwendet die Ausgabe des Funktionsblocks „Konstante Trockenpunktsteuerung der zweiten Leitung“, multipliziert mit der Verzögerung der Rohölzufuhrmenge, als gegebenen Wert des Funktionsblocks „Konstanter Extraktionsfluss der zweiten Leitung“. Der gemessene Wert ist die Summe aus der Seitenleitungsdurchflussrate, dem normalen Verzögerungswert der Leitungsdurchflussrate und dem normalen Verzögerungswert des Turmdestillatölvolumens.

Der Verzögerungsfunktionsblock wird während der Konfiguration verwendet und die Verzögerungszeitkonstante wird durch Experimente bestimmt. Diese Methode zur Steuerung der Trockenpunktentkopplung von oben nach unten ändert nicht nur die Durchflussrate dieser Seitenlinie, sondern passt auch die Durchflussrate der nächsten Seitenlinie an und stabilisiert so die Produktqualität jeder Seitenlinie. Die entkoppelte Steuerung sorgt außerdem für eine Vorwärtskopplung des Rohölflusses, die eine wichtige Rolle für einen reibungslosen Betrieb, die Überwindung von Störungen und die Sicherstellung der Qualität spielt.

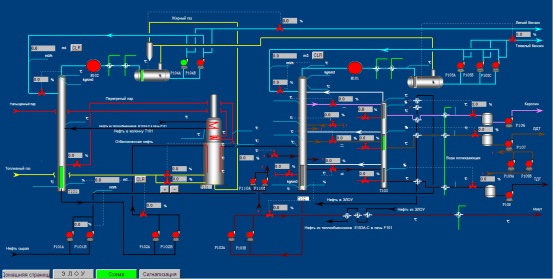

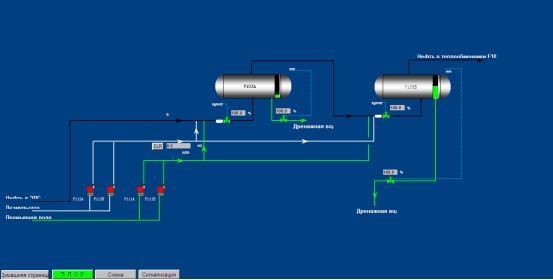

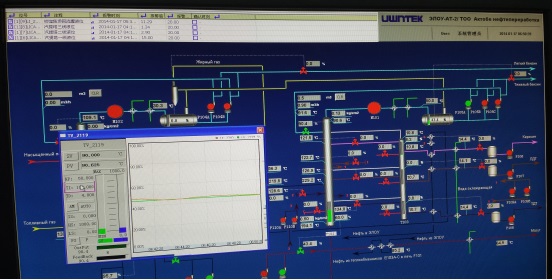

4. Projekt-Screenshots