1. Übersicht

Die Kokerei-Chemieindustrie ist ein wichtiger Teil der Stahlindustrie. Koks kann als Brennstoff für das Hochofenschmelzen, Gießen, Nichteisenmetallschmelzen und die Wassergasproduktion verwendet werden. Es kann zur Herstellung von Ofengas für die Herstellung von synthetischem Ammoniak und auch zur Herstellung von Calciumcarbid zur Gewinnung von Rohstoffen für die organische Syntheseindustrie verwendet werden.

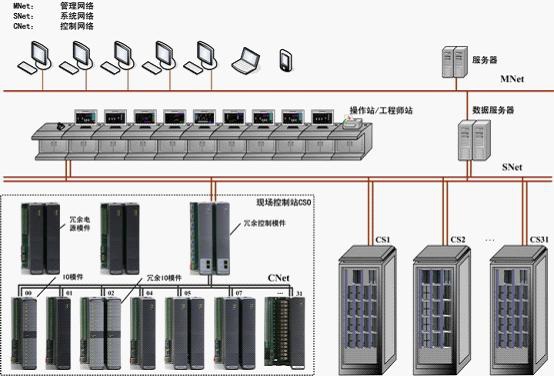

Das verteilte Steuerungssystem UW500 ist ein verteiltes Steuerungssystem der neuen Generation, das gemeinsam von Hangzhou Youwen und dem National Engineering Research Center for Industrial Automation der Zhejiang-Universität entwickelt wurde. Es handelt sich um ein verteiltes Steuerungssystem der neuen Generation, das durch kontinuierliche Analyse und Zusammenfassung, Entwicklung und Innovation, Testverbesserung und Bewertung eingeführt wird. Es bietet viele Vorteile wie hohe Zuverlässigkeit, offenes System, leistungsstarke Funktionen und einfache Wartung. Es kann eine effiziente und qualitativ hochwertige Überwachung für eine gezielte Produktion ermöglichen, die Stabilität und Koordination der Steuerung verbessern, die Produktion von Fertigprodukten reduzieren, die Produktqualität verbessern und die Wettbewerbsfähigkeit des Produktmarktes steigern. .

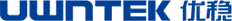

2. Prozesseinführung

Der oberste Teil des modernen Koksofenkörpers ist die Ofendecke. Unter der Ofendecke sind abwechselnd die Brennkammer und die Schwelkammer angeordnet. Im unteren Teil des Ofenkörpers befinden sich der Regenerator und der Rampenbereich, der den Regenerator und die Brennkammer verbindet. Beim Verkokungsprozess werden die Kohlematerialien vom Kohleturm auf die Kohlewagen entladen und zur Beladung in die einzelnen Verkokungskammern geschickt. Anschließend werden im Regenerator eine bestimmte Menge Gas und ein entsprechender Anteil Luft vorgewärmt und anschließend der Brennkammer zur Mischverbrennung zugeführt. In der Karbonisierungskammer übertragen die Brennkammern auf beiden Seiten Wärme durch die Quarzsteinwände, um eine einseitige Wärmezufuhr und Karbonisierung zu gewährleisten. Die Kohle in der Karbonisierungskammer erzeugt während des Karbonisierungsprozesses eine große Menge Abgas, und das Abgas strömt durch das Gassammelrohr zum Rückgewinnungsbereich zur Reinigung und Wiederverwendung. Der gesamte Verkokungszyklus dauert im Allgemeinen 18,5 bis 23 Stunden. Anschließend wird der Koks durch einen Koksschieber herausgedrückt und eine Trockenabschreckung mit Inertgas durchgeführt. Im Kokereiprozess sind die Koksqualität und die Effizienz der Kokereiabgasrecycling die wichtigsten wirtschaftlichen Indikatoren der Kokereiproduktion. Die Einflussfaktoren wie Koksofentemperatur, Gassammelrohrdruck, wasserarme Wasserabschreckung/Trockenabschreckung usw. sind wichtige Steuerungsobjekte im Produktionsprozess und Schlüsselfaktoren für den reibungslosen Ablauf der Kokereiproduktion.

Abbildung 1 Flussdiagramm des Verkokungsprozesses

3. Kontrollstrategie

Der Gesamtkontrollplan für die Kokereiproduktion ist hauptsächlich unterteilt in:

1. Sequenzielles Kontrollsystem

Es umfasst hauptsächlich Sequenzsteuerungssysteme wie Koksofenumkehr, Kohleaufbereitung, Kokssiebung (Kohlemischung), Trockenkokslöschung (Nasskokslöschung) usw., um die Funktionen des sequentiellen Starts und Stopps, der Sequenzsteuerung und des Verriegelungsschutzes zu realisieren die Ausrüstung.

2. Verriegelungssystem

Es umfasst hauptsächlich die Betriebsverriegelung des Gebläses und des elektrischen Teersammlers (elektrischer Teersammler), die Verriegelung von drei oder vier Koksofenwagen (einige Koksöfen verfügen über Staubsammler) und die Betriebskette von Gebläse/Ölpumpe und elektrischem Teersammler , usw.

3. Fahrzeugverriegelung

Durch das Ofennummern-Identifizierungsgerät, das Datenerfassungsgerät, das drahtlose Datenübertragungsgerät usw., die am Koksschubwagen, Koksblockierwagen und Kokslöschwagen installiert sind, werden die Positionsidentifikation und der Arbeitsstatus jedes Fahrzeugs automatisch erfasst und durch Datenverarbeitung und bidirektionale Datenübertragung, vervollständigen die Informationsübertragung und den Austausch zwischen Fahrzeugen und realisieren die Verriegelungs- und Betriebsmanagementfunktionen von Koksschubwagen, Koksblockierwagen und Kokslöschwagen.

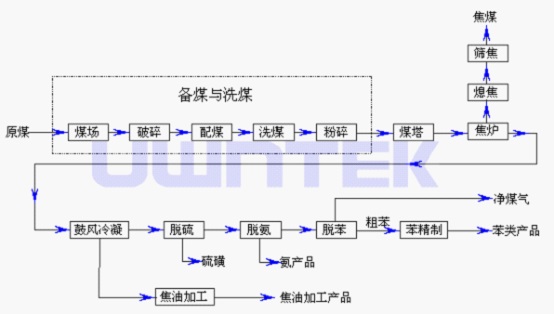

Gebläseverriegelung

Das Hauptsteuergerät der Kokereigasanlage ist das Gebläse. Die Druckstoßsteuerung des Zentrifugalgebläses wird durch das kleine manuelle Gaszirkulationsventil gesteuert (im Allgemeinen nicht in das System integriert). Die Ansaugung der Gashauptleitung erfolgt durch die große Gasumwälzung bzw. die Drehzahlregelung des Gebläses; Bei den Steuerobjekten handelt es sich hauptsächlich um ∏-förmige hintere Absperrklappen, vordere Absperrklappen, Lüfterwechselrichter oder hydraulische Kupplungen. Das Steuerungssystem realisiert hauptsächlich die Überwachung und Verriegelung sowie die Verriegelungsaufzeichnung des Lüftersystems.

Abbildung 2 Diagramm der Gebläseverriegelung

4. Ölpumpenverriegelung

Bei niedrigem Öldruck wird der Ölpumpen-Verriegelungsschutz automatisch aktiviert.

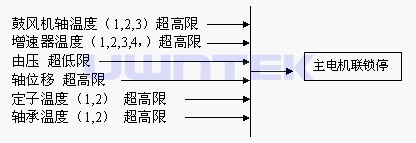

5. Elektrische Verriegelung des Fangkastens

Abbildung 3 Verriegelungsdiagramm des elektrischen Fangkastens

3.Analoges Steuersystem

Es umfasst hauptsächlich das Druckregelsystem für die Gassammelleitung, das Heizsystem für den Koksofen (einschließlich Druckregelung für den Nebenabzug, die Regelung des Hauptgasdurchflusses usw.), die Füllstandsregelung für den Gas-Flüssigkeits-Abscheider usw.

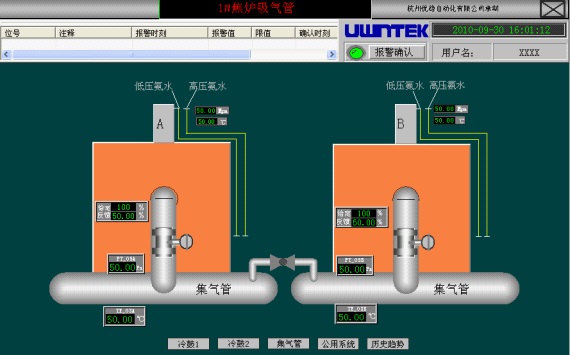

Druckregelung der Sammelleitung

Die Druckregelung der Koksofengassammelleitung ist einer der Schlüssel zur Koksofenregelung. Der Einsatz fortschrittlicher Steuerungsmethoden zur Erzielung einer langfristig stabilen Steuerung des Koksgasrohrdrucks im Koksofen ist von großer Bedeutung für die Verbesserung der Umwelt, die Erhöhung der Menge und Qualität der Gasrückgewinnung sowie der Produktion und Qualität der Koksofenhilfsprodukte.

Separate Abgasdruckregelung

Der Zweck der separaten Abgasdruckregelung besteht darin, eine stabile Ansaugung des Abgases sicherzustellen und einen angemessenen Luftüberschusskoeffizienten zu erreichen, wodurch der Wärmeverlust verringert und die thermische Effizienz verbessert wird. Passt die Öffnung der Abgasklappe automatisch an Änderungen des Unterkamindrucks an, um den Unterkamindruck zu stabilisieren. Das Verbrennungskontrollsystem nutzt das Heizgasvolumen als Feedforward-Parameter zur Anpassung der Rauchabsaugung, da der Sauerstoffgehalt des Abgases von vielen Faktoren beeinflusst wird.

Hauptgasflusskontrolle

Die Steuerung des Heizsystems verwendet eine Vorwärtsregelung in Kombination mit einem automatischen Verwaltungsalgorithmus zur Korrektur der Koksofentemperatur. Die wichtigsten Faktoren, die die Beheizung des Koksofens beeinflussen, wie die Eigenschaften des Heizgases, die Eigenschaften der gemischten Kohle und der Betrieb des Koksofens, werden in das Durchflussregelmodul integriert. Die Heizungssteuerung verwendet eine kombinierte Vorwärtsrückkopplungsmethode, die den Heizgasfluss entsprechend der gemessenen Rückkopplung der Feuerkanaltemperatur anpasst. Die Vorwärtsregelung passt die Saugleistung des Nebenkamins entsprechend den Änderungen im Gasfluss an.

Da die Multi-Mode-Fuzzy-Steuereinheit der Feuerkanaltemperatur die Hauptparameter enthält, die sich auf die Heizstabilität des Koksofens auswirken, kann der darauf basierende Steuermodus den Heizbedarf des Koksofens korrekt widerspiegeln und weist eine hohe Praktikabilität auf. Darüber hinaus kann dieser Modus auch aktiv auf den Betriebszustand des Koksofens reagieren und Flammenanpassung und Betriebsmanagement integrieren.

Darüber hinaus haben wir für den gesamten Produktionsprozess, insbesondere die Zündphase, die Vorteile des DCS-Informationsaustauschs, der Abfrage historischer Daten und der einfachen Vorbereitung kundenspezifischer Steueralgorithmen voll ausgenutzt, um Steuerprogramme basierend auf den spezifischen Prozessbedingungen vor Ort zu erstellen. Es verbessert nicht nur das Kontrollniveau, sondern stabilisiert und verbessert auch die Produktqualität.

4. Regelungstechnik

Als Kontrollobjekt mit starker Kopplung, starker Interferenz und starker Nichtlinearität war das Drucksystem des Kokereigassammlers schon immer ein schwieriger Kontrollpunkt in der Koksproduktion. Durch jahrelange Erfahrungsakkumulation und gezielte technische Forschung hat die Zhejiang-Universität Youwen eine einzigartige Lösung zur Druckregelung des Koksofen-Gassammelrohrs entwickelt, die nicht nur die Genauigkeit der Druckeinstellung des Gassammelrohrs effektiv verbessert, sondern auch den sicheren und zuverlässigen Betrieb des Systems gewährleistet.

Abbildung 4 Systemstrukturdiagramm

Abbildung 5 Luftsammelrohr

5. Zusammenfassung

Verteiltes UW500-Steuerungssystem – redundantes Design mit doppelter Redundanz, null Schaltzeiten und Gewährleistung einer kontinuierlichen Steuerbarkeit; Das System verfügt über integrierte Eingabe- und Ausgabeabstimmungs-, Selbsttest- und Fehlermeldemechanismen, es ist keine Benutzerprogrammierung erforderlich und es kann automatisch implementiert werden, solange die Konfiguration konfiguriert ist. Redundantes Design. Hochzuverlässige E/A-Module: Punkt-zu-Punkt-Isolierung, Punkt-zu-Punkt-Stromverteilung und Online-Punkt-zu-Punkt-Ersatz. Das verteilte Steuerungssystem UW500 vereint die Vorteile hoher Zuverlässigkeit, einfacher Wartung, flexibler Konfiguration und leistungsstarker Funktionen.

Nach dem Einsatz des verteilten Steuerungssystems UW500 in der Kokereiproduktion kann die Arbeitsintensität der Arbeiter erheblich verbessert und der Automatisierungsgrad der Produktion erreicht werden. Die leistungsstarken verteilten Steuerungsfunktionen von DCS werden verwendet, um den Betrieb von Instrumenten vor Ort zu koordinieren. Leistung und Qualität wurden deutlich verbessert. Die einzigartige Stellwerkssteuerung von DCS hat auch die Sicherheit der Kokereiproduktion verbessert. Die Stabilität des verteilten Steuerungssystems UW500 macht den Produktionsprozess außerdem sicher und zuverlässig.