α-Pyrrolidon, auch 2-Pyrrolidon genannt, ist ein wichtiger chemischer Rohstoff. Es wird hauptsächlich als Rohstoff für das Polyvinylpyrrolidon (PVP)-Monomer N-Vinylpyrrolidon (NVP) verwendet. Es ist auch ein hochwertiges Lösungsmittel, das in Pharmazeutika und Harzen verwendet wird. Es wird bei der Herstellung von Bohnerwachs, der Acetylenrückgewinnung, Spezialtinte usw. verwendet. NVP kann durch die Reaktion von α-Pyrrolidon und Acetylen hergestellt und dann zu PVP polymerisiert werden. PVP weist eine ausgezeichnete Löslichkeit, geringe Toxizität, filmbildende Eigenschaften und eine komplexierende Oberfläche auf. Aufgrund seiner Aktivität und chemischen Stabilität wird es häufig in der Medizin, Lebensmittel, täglichen Chemikalien, Beschichtungen, Polymerpolymerisation und anderen Bereichen eingesetzt. Darüber hinaus findet es zahlreiche Verwendungsmöglichkeiten in der Textilindustrie, beim Drucken und Färben, bei der Papierherstellung, bei lichtempfindlichen Materialien, in der Landwirtschaft und Tierhaltung usw.

Shandong Jiuheng Pharmaceutical Technology Co., Ltd. ist ein modernes, aufstrebendes Unternehmen, das die Forschung und Entwicklung, Produktion und den Vertrieb neuer pharmazeutischer Hilfsstoffe integriert. Die jährliche Produktion des Unternehmens beträgt 14.000 Tonnen an PVP-Projekten für neue pharmazeutische Hilfsstoffe, die 1,4-Butandiol als Rohstoff verwenden und unabhängig entwickelt werden

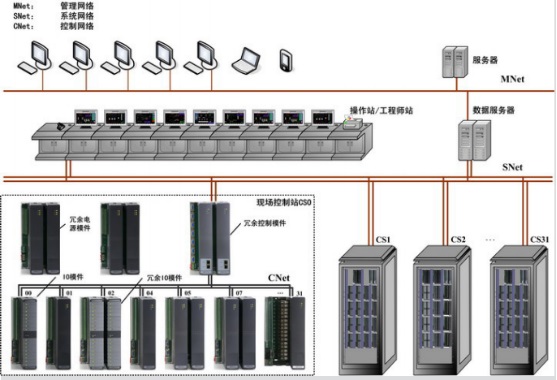

Effiziente Synthesereaktoren und fortschrittliche Polymerisationsprozesse reduzieren Reaktionsdruck und -temperatur und verkürzen die Reaktionszeit, was auch höhere Präzisions- und stabilere Steuerungsanforderungen für die Produktionssteuerung mit sich bringt. Dieses Projekt nutzt das Hangzhou UW500-System zur Steuerung des gesamten Projekts

Der Produktionsprozess wird kontrolliert. Das verteilte Steuerungssystem UW500 ist im Bereich der Automatisierung weit verbreitet. Durch die Verwendung des verteilten Steuerungssystems UW500 zur Überwachung des gesamten Produktionsprozesses kann die Produktausbeute effektiv verbessert und die Produktstabilität erhöht werden.

In meinem Land gibt es drei Hauptmethoden zur Herstellung von α-Pyrrolidon: 1) Raper-Methode: Die Rohstoffe Acetylen und Formaldehyd werden zunächst zu 1,4-Butindiol umgesetzt, das dann zu 1,4-Butandiol hydriert und umgewandelt wird in γ-Butandiol umgewandelt. Lacton und reagieren dann mit Ammoniak, um α-Pyrrolidon herzustellen. 2) Methode der Butan-Oxidation zu Maleinsäureanhydrid. 3) Cyanwasserstoff-Methode: Die Additionsreaktion von Blausäure und Acrylnitril ergibt 1,4-Succinonitril, das durch teilweise Hydrierung zu Aminobutyronitril reduziert und dann hydrolysiert und zu α-Pyrrolidon zyklisiert wird. Dieses Projekt nutzt die erste Methode, die folgende Vorteile bietet: (1) Der Prozess ist einfach und die Rohstoffe sind leicht verfügbar. (2) Die während des Prozesses entstehenden Nebenprodukte können leicht zu Nebenprodukten verarbeitet werden, was zu einer geringeren Umweltbelastung führt. (3) Der Produktgehalt ist hoch. Die Dehydrierung von 1,4-Butandiol wird zur Herstellung von γ-Butyrolacton-Produkten genutzt. Unter Verwendung eines katalytischen Dehydrierungsprozesses in der Gasphase,

Das heißt, nachdem das Ausgangsmaterial 1,4-Butandiol vergast wurde, wird die Dehydrierungsreaktion mit Hilfe eines Dehydrierungskatalysators durchgeführt. Der größte Teil des Rohmaterials wird in γ-Butyrolacton umgewandelt, eine kleine Menge wird in Tetrahydrofuran, Butanol-Leichtkomponenten usw. umgewandelt und eine kleine Menge wird ohne Umwandlung umgewandelt. Jede chemische Reaktion läuft wie folgt ab: Nach der Reaktion wird das gereinigte γ- Butyrolacton wird durch den Lichtentfernungsturm und den Fertigproduktturm gewonnen. Nachdem es durch den Rohrleitungsmischer mit wasserfreiem flüssigem Ammoniak vermischt wurde, gelangt es in den α-P-Reaktor und wird auf hohe Temperatur und hohen Druck erhitzt. α-Pyrrolidon wird durch Reaktion unter diesen Bedingungen hergestellt. Nach der Reaktion wird das gereinigte α-Pyrrolidon durch mehrere Prozesse wie Desaminierung, Zersetzung und Dehydratisierung erhalten.

Die beiden Hauptschritte bei der Synthese von α-Pyrrolidon nach der Raper-Methode sind der Hydrierungsprozess und der Ammoniakreaktionsprozess.

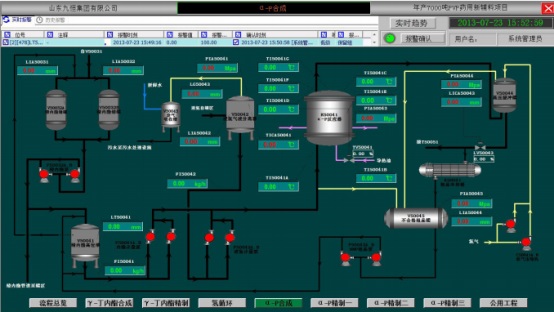

1) Die Qualität des Hydrierungsprozesses wirkt sich direkt auf die Ausbeute und Qualität von γ-Butyrolacton und damit auf die Ausbeute an α-Pyrrolidon aus. Es ist ein sehr wichtiges Glied im Herstellungsprozess von α-Pyrrolidon. Es umfasst hauptsächlich 3 Schritte. Reaktionsstufen: Verdampfung, Synthese, Trennung. Die Synthesereaktion wird im gleichen Synthesekessel durchgeführt und die Reaktionsmaterialien werden stufenweise zugegeben. Zunächst werden die Materialien 1,4-Butandiol und Hilfsstoffe gleichzeitig in den Synthesekessel gegeben, um die Depolymerisationsreaktion zu starten. Nachdem die Reaktion abgeschlossen ist, wird Schritt für Schritt Wasserstoff hinzugefügt, um die Additionsreaktion zu starten. Nach einiger Zeit, wenn die Reaktionstemperatur den angegebenen Wert erreicht, fügen Sie eine hohe Wasserstoffkonzentration hinzu. Dies ist eine stark exotherme Reaktion. Während die Reaktion weitergeht, steigt die Temperatur im Kessel weiter an, was zu einer positiven Rückkopplung führt. Wenn die entsprechende Reaktionswärme nicht rechtzeitig abgeführt werden kann, kommt es zu einem „Temperaturflug“-Phänomen, das zu einem Anstieg von Nebenreaktionen führt. , wodurch die Rückgewinnungsrate von γ-Butyrolacton stark verringert wird. Da die Reaktion allmählich abgeschlossen ist. Die Reaktionsgeschwindigkeit verlangsamt sich und die Wärmefreisetzung wird stark reduziert. Wenn zu diesem Zeitpunkt die Reaktionswärme zu stark abgeführt wird, ist die Reaktion unvollständig, sodass der Prozess eine strenge Kontrolle der Kondensationsreaktionstemperatur erfordert.

2) Die Ammoniak-Additionsreaktion ist ein weiteres sehr wichtiges Glied im Herstellungsprozess von α-Pyrrolidon. Es durchläuft hauptsächlich Vorverarbeitungs-, Synthese-, Trennungs- und andere Prozesse. Der Ammoniakzugabeprozess ist der zweite Schritt im Herstellungsprozess von α-Pyrrolidon. Nachdem die aus dem Syntheseprozess gewonnene synthetische Einsatzflüssigkeit in den Vorbehandlungsreaktor gelangt ist, werden zwangsläufig viele davon erzeugt, da die vorherige Hydrierungsreaktion bei hoher Temperatur und hohem Druck durchgeführt wurde. Da es sich hierbei um ein Nebenprodukt handelt, müssen vor der Zugabe von Ammoniak Verunreinigungen, die diese Reaktion beeinflussen könnten, vorab entfernt werden. Dabei wird ein organisches Lösungsmittel als Extraktionsmittel zugesetzt, um γ-Butyrolacton vom synthetischen Produkt abzutrennen. Geben Sie anschließend den Syntheseprozess ein. Wenn der Ammoniakflüssigkeit γ-Butyrolacton zugesetzt wird, entsteht zu Beginn der Reaktion eine große Wärmemenge. Diese Reaktionswärme muss zeitnah verarbeitet werden. Aufgrund der großen thermischen Trägheit ist es notwendig, Temperaturüberschreitungen zu vermeiden. Nachdem der Ammoniak-Zugabeprozess abgeschlossen ist, geht es in den nächsten Prozess über. Da es sich um ein Arzneimittel handelt, muss die Reinheit von α-Pyrrolidon sehr hoch sein. Danach muss es mehrere Destillations- und Reinigungsprozesse durchlaufen, die alle eine sehr genaue Kontrolle erfordern. Aus dem Reaktionsprozess ist ersichtlich, dass die gesamte Ammoniakzugabe auch den Prozess des Erhitzens, Kühlens und Wärmeerhaltens umfasst und der Ammoniakzugabeprozess lange dauert. Während des Ammoniakzugabeprozesses werden auch höhere Anforderungen an die Temperatur im Kessel gestellt, daher sind die Hauptaufgaben dieses Teils die Mengenkontrolle des Ammoniakwassers, die Temperaturkontrolle während des Ammoniakzugabeprozesses und die Optimierung der Ammoniakzugabezeit.

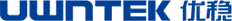

Abbildung: Abschnitt der Hydrierungsreaktion

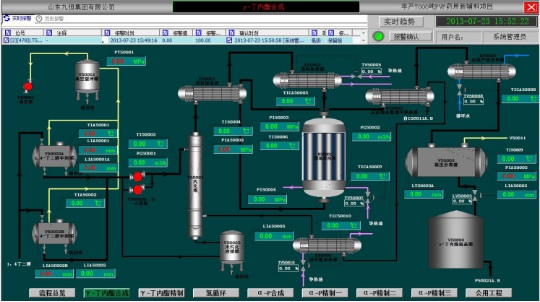

Abbildung: Synthesereaktionsabschnitt

Abbildung: Teil des Temperaturregelalgorithmus

Dieses Projekt verfügt über einen zentralen Kontrollraum. In der zentralen Leitwarte sind die Systemleittechnik, die Engineering-Station und die Bedienstation untergebracht. Entsprechend den Produktionssteuerungs- und -managementanforderungen werden die Engineering-Station, die Betriebsstation und die Vor-Ort-Kontrollstation eingerichtet. Sie sind im Allgemeinen in synthetische Vor-Ort-Kontrollstationen, α-Butyrolacton-Vor-Ort-Kontrollstationen, α-p-Rückgewinnungs-Vor-Ort-Kontrollstationen und öffentliche Ingenieur-Vor-Ort-Kontrollstationen unterteilt.

Seitdem dieses Projekt mit dem verteilten Steuerungssystem UW500 in Betrieb genommen wurde, läuft es reibungslos und mit bemerkenswerten Ergebnissen. Die Betriebsstabilitätsrate und die Produktqualität wurden erheblich verbessert. Die Arbeitsintensität der Arbeiter und der Rohstoffverbrauch wurden erheblich reduziert, während gleichzeitig die Stabilität des Geräts gewährleistet wurde. sichere Operation. Es verbessert direkt die Wettbewerbsfähigkeit des Unternehmens auf dem Markt und bringt dem Unternehmen ganz offensichtliche wirtschaftliche Vorteile. Die erfolgreiche Inbetriebnahme dieses Projekts zeigt, dass das verteilte Steuerungssystem UW500 über eine hohe Stabilität und Zuverlässigkeit verfügt.

-